衛生管理計画の策定

フリーザーの

衛生管理ポイント

衛生管理計画が実践できているか、

フリーザーの衛生管理の7つのポイントを確認しましょう!

安全・安心なソフトクリームの提供には、フリーザーの定期的な殺菌・洗浄作業と機械が正常に作動していることが特に重要です。

「ソフトクリームフリーザー衛生管理点検表」を活用した、実施、及び確認・記録のポイントを押さえましょう。

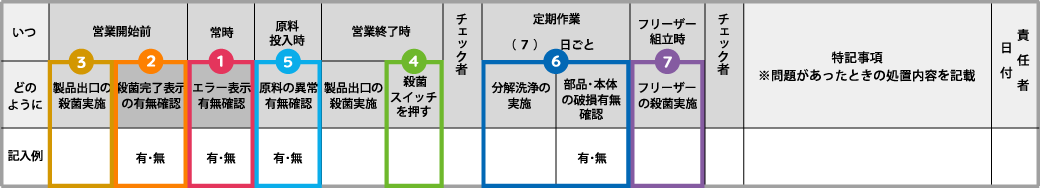

フリーザー管理のポイント

ソフトクリームフリーザー衛生管理点検表のチェック項目

※スマートフォンの方は横にスクロールしてご覧ください。

-

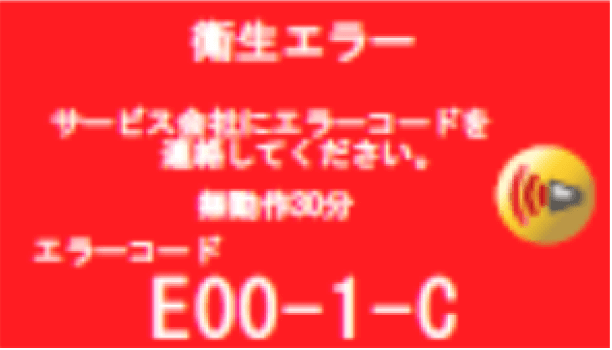

エラー表示の有無確認

フリーザーに異常がないか確認をおこないます。

エラー表示が出た場合、冷却機能異常等の可能性があります。いつ 常時。 どのように フリーザーにエラー表示がないか確認。異音等の異常がないか確認。 問題があったとき 取扱説明書を確認し、エラー表示を解除できない場合、販売を中止する。

メンテナンス業者へ連絡する。エラーの表示例 Advice エラー表示のほかにも、殺菌が終了しない、フリージング後のソフトクリームが柔らかい、固まらない症状等がみられたら、取扱い間違いや何らかの異常の兆候です。メンテナンス業者へ連絡し、フリーザーの異常の有無を確認し改善してください。 -

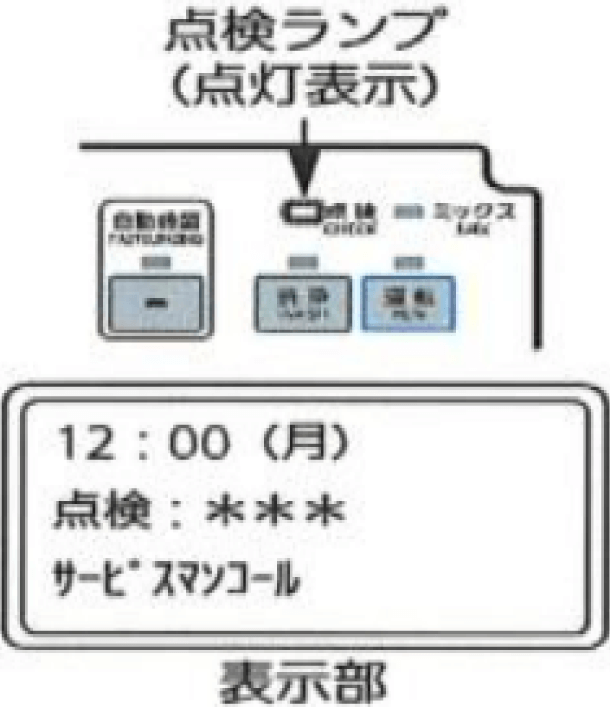

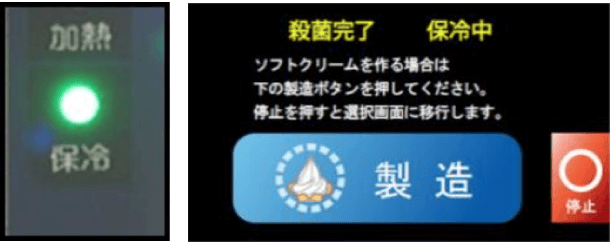

殺菌完了表示の有無確認

殺菌工程が正常に終了すると「殺菌完了」の表示またはランプが点灯します。表示またはランプが点灯しない場合は、殺菌ができていなかったり、冷却機能が停止しフリーザー内の原料ミックスが常温で放置されていたりする可能性があります。殺菌が完了していない理由は、殺菌中に停電や断水の発生、及びフリーザーの故障等が原因として考えられます。殺菌完了の表示やランプが点灯していれば、殺菌が完了し、冷蔵温度(10℃以下) に冷却されています。

いつ 営業開始前。 どのように 殺菌が完了の表示またはランプが点灯しているか確認。 問題があったとき フリーザー内の原料ミックスを廃棄する。

分解洗浄をおこない、フリーザーの殺菌をおこなってから販売する。殺菌完了の表示

(ランプの点灯例)Advice 殺菌完了の確認により、冷却機能にも異常がないことの確認になりますので、

必ず確認しましょう。 -

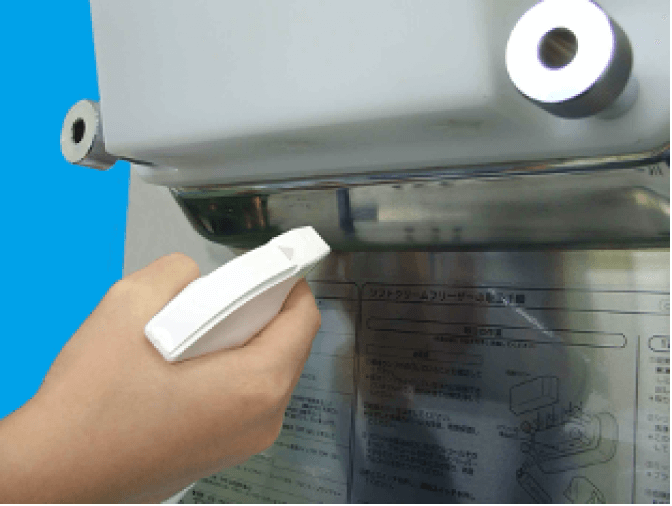

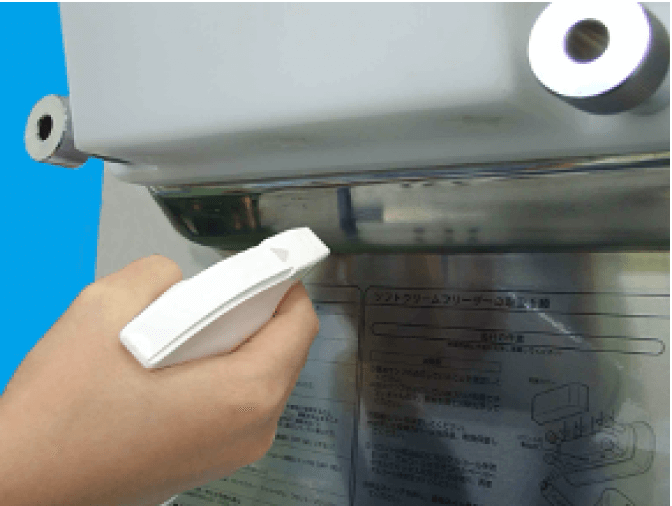

製品出口のアルコール殺菌

製品出口はもっとも汚染されやすい場所です。

1日2回(営業開始前、及び営業終了時)は正しい手順でアルコール殺菌をおこないます。いつ 営業開始前、及び営業終了時。 どのように 下図の正しい手順で実施する。 問題があったとき 速やかに正しい手順で製品出口のアルコール殺菌を実施する。 -

製品出口にアルコールを

ふきつける -

ペーパータオルに

アルコールをふきつける -

製品出口にミックスが

残らないようふきとる -

もう一度製品出口に

アルコールをふきつける

-

-

「殺菌」の実施

毎日、営業終了時に「殺菌」をおこないます。

フリーザーが自動制御でアイスクリーム類・氷菓の製造基準である68℃30 分間を十分に上回る加熱殺菌をおこないます。いつ 営業終了時。 どのように 営業終了時にフリーザーの「殺菌」スイッチを押す。 問題があったとき フリーザー内の原料ミックスを廃棄する。

分解洗浄をおこない、フリーザーの殺菌をおこなってから販売する。Advice タンク内に原料ミックスが必要量あるか確認をします。

少量の原料ミックスで加熱殺菌をおこなうと、タンク底が焦げ付く原因となります。 -

原料の異常有無確認

期限切れがないか、原料ミックス・原料パックに異常がないか確認します。

いつ 原料投入時。 どのように 賞味期限の確認、外観の確認。投入時、凝固・異臭等異常がないか確認。 問題があったとき 使用時に期限切れや原料ミックスに異常があった場合は、フリーザーに投入しない。 -

定期的な分解洗浄

フリーザーを長期間連続使用していると、原料ミックスがフリーザー内にこびりつき、洗い落とせなくなります。

洗い残しが蓄積すると細菌汚染のリスクが高まります。メーカーの指定した期間毎に分解洗浄をおこなう必要があります。

また、分解した際、部品の破損がないか確認し、フリーザーの故障や異物混入を防ぎます。いつ メーカーの指定した期間毎。(日世フリーザーは7日間毎) どのように 最小単位まで分解して、隅々まで洗浄する。

専用の洗浄ブラシを使用する。部品や本体に破損がないことを確認する。問題があったとき 指定期間毎に洗浄をおこなっていなかった際は、速やかに分解洗浄する。

部品に破損があった際は、速やかに部品を発注する。ゴム部品類の

取り外し方Advice とがったものを使用すると破損の原因となります。

傷をつけないように取り外してください。 -

フリーザー組立時の殺菌の実施

フリーザーの洗浄だけでは細菌が残っている可能性があります。組み立て後、殺菌が必要です。

いつ フリーザー組み立て後。 どのように フリーザーによって殺菌方法が異なります。 【加熱殺菌タイプ】(日世フリーザー)営業終了時の作業をおこない、「加熱殺菌」のスイッチを押す。

【薬剤殺菌タイプ】有効塩素濃度200ppm の殺菌剤で3分~5分間殺菌し、殺菌剤が残らないように十分に水道水ですすぎ洗いをする。

問題があったとき 分解洗浄後、部品を組み立て使用する際に、

殺菌作業をしなかった場合は、速やかに正しい手順で殺菌をする。

その他の注意点として、消耗部品(パッキン、ブレード、洗浄ブラシ等)の定期的な交換。

フリーザーに原料ミックスを投入する際や、タンクカバーを開放する際の異物混入。

クリーム部分だけでなくコーンやトッピング等のアレルゲンの情報も把握することが大切です。